Equipos de los sistemas de transporte neumático.

Posibilidad de comunicación de sistema de comunicación con software de supervisión de cliente.

Contactar con un especialista

Volver a la sección de equipos

Soluciones de alta precisión para control y medición de materiales a granel en diversos sectores industriales.

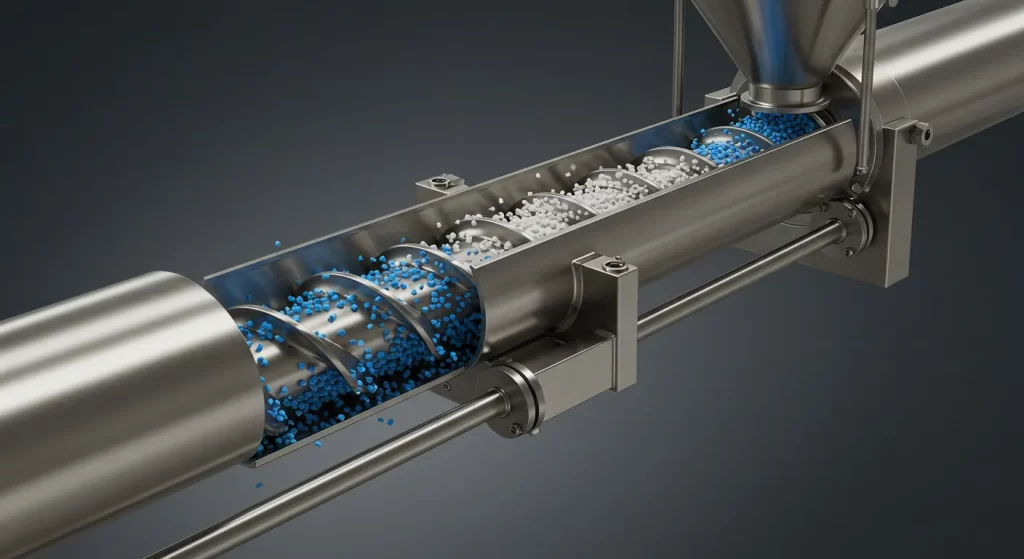

Los sistemas gravimétricos en transporte neumático representan tecnologías avanzadas diseñadas específicamente para medir y controlar con precisión el flujo de materiales a granel. Durante el proceso de transporte neumático en entornos industriales, estos sistemas garantizan exactitud en cada operación. Para lograr esto, integran dispositivos de pesaje y sensores sofisticados que monitorizan en tiempo real la cantidad exacta de material transportado, asegurando así el cumplimiento riguroso de las especificaciones de dosificación establecidas.

El funcionamiento de estos sistemas se fundamenta en principios físicos de medición de masa y flujo. Por consiguiente, emplean tecnologías como celdas de carga, básculas continuas y dispositivos de control que permiten ajustes instantáneos según las variaciones detectadas. Esta capacidad de medición y regulación en tiempo real constituye, sin duda, un avance significativo respecto a los sistemas volumétricos tradicionales, especialmente cuando se trabaja con materiales de densidad variable.

Entre los componentes fundamentales encontramos celdas de carga de alta precisión, además de controladores lógicos programables (PLC). Asimismo, incluyen sistemas de calibración automática, mientras que los módulos de compensación ambiental garantizan lecturas precisas bajo cualquier condición. Por último, las interfaces de control facilitan la integración completa con sistemas de gestión de producción más amplios. Cada componente está diseñado bajo estrictos estándares industriales para garantizar precisión y fiabilidad incluso en las condiciones operativas más exigentes.

Estos sistemas incorporan básculas especializadas que miden el flujo de material durante el transporte sin interrumpir la operación. Como resultado, proporcionan datos en tiempo real sobre la cantidad exacta de material en movimiento a través del sistema.

La tecnología se basa principalmente en celdas de carga ubicadas estratégicamente que detectan las variaciones de peso. Mientras tanto, algoritmos avanzados procesan esta información compensando las vibraciones y aceleraciones propias del sistema neumático. Por lo tanto, se consiguen lecturas de alta precisión incluso en condiciones operativas desafiantes.

Los sistemas modernos de pesaje en línea pueden alcanzar precisiones superiores al 0.5%. Además, ofrecen capacidades de autodiagnóstico y calibración automática que reducen considerablemente las intervenciones manuales. En consecuencia, se garantiza un rendimiento óptimo continuo, especialmente valioso en procesos donde la interrupción para pesaje resultaría costosa o impracticable.

Estos sistemas utilizan tolvas o contenedores de pesaje que cargan cantidades específicas de material. Posteriormente, verifican el peso de forma gravimétrica y finalmente liberan el material hacia el sistema de transporte neumático.

La precisión de estos sistemas se fundamenta en mediciones estáticas del material antes de su introducción al flujo neumático. De esta manera, se eliminan las variables que afectan a las mediciones dinámicas. Los sistemas más avanzados, sin embargo, incorporan compensación automática para factores como la compactación del material, la adherencia a paredes y las variaciones de densidad.

Estos sistemas monitorizan y ajustan constantemente el flujo de material para mantener un ritmo consistente. En efecto, compensan automáticamente las variaciones en características del material o condiciones del sistema.

Su funcionamiento se basa en tecnología de medición dinámica combinada con algoritmos predictivos. Por tanto, pueden anticipar variaciones y aplicar correcciones antes de que afecten significativamente al proceso. Los controladores PID (Proporcional-Integral-Derivativo) avanzados permiten respuestas rápidas pero estables, evitando así oscilaciones o inestabilidades en el flujo de material.

La capacidad para mantener constante el flujo másico, a diferencia de los sistemas volumétricos, hace que sean ideales para aplicaciones donde la consistencia es crítica. Por ejemplo, en extrusión de plásticos, producción farmacéutica o fabricación alimentaria, esta característica resulta esencial para la calidad del producto final.

Estos sistemas emplean transductores electromecánicos (celdas de carga) que convierten la fuerza gravitacional ejercida por el material en señales eléctricas proporcionales. Como consecuencia, permiten determinaciones exactas de masa con mínimo margen de error.

Las configuraciones avanzadas incorporan múltiples celdas distribuidas estratégicamente. Por lo tanto, eliminan errores causados por distribuciones no homogéneas del material o cargas excéntricas. Los sistemas más sofisticados incluyen, además, compensación por temperatura, humedad y vibraciones ambientales, garantizando así precisión consistente en diversas condiciones operativas.

Esta tecnología permite precisiones que pueden alcanzar ±0.02% de la capacidad total, un nivel de exactitud crítico para aplicaciones sensibles. En definitiva, cualquier desviación en la dosificación puede tener consecuencias económicas o cualitativas significativas en estos contextos.

En el sector alimentario, los sistemas gravimétricos ofrecen soluciones críticas para garantizar precisión absoluta en la dosificación. Durante los procesos de producción y empaque, aseguran la consistencia de fórmulas en productos alimenticios, desde ingredientes mayoritarios hasta aditivos específicos que requieren mediciones exactas.

Las aplicaciones específicas incluyen, en primer lugar, dosificación precisa de harinas, azúcares y saborizantes en procesos de panificación industrial. En segundo lugar, permiten control exacto de ingredientes en mezclas para productos instantáneos. Finalmente, facilitan la verificación gravimétrica en líneas de empaquetado para asegurar contenido neto consistente.

Los beneficios abarcan desde la estandarización de características del producto hasta el cumplimiento normativo de declaraciones nutricionales. Por ello, son indispensables en la industria alimentaria moderna.

El sector químico implementa estos sistemas para controlar y medir con exactitud la cantidad de químicos en polvo o granulados. Durante los complejos procesos de manufactura, la precisión resulta fundamental, especialmente cuando se trabaja con componentes reactivos cuyas proporciones deben mantenerse dentro de rangos estrictamente definidos.

Entre las aplicaciones específicas destaca, primeramente, la dosificación precisa de catalizadores en procesos de síntesis química. Adicionalmente, permiten la formulación exacta de mezclas para productos como detergentes, fertilizantes o tratamientos industriales. Para concluir, facilitan el control riguroso de aditivos especiales en compuestos técnicos.

Los sistemas gravimétricos avanzados utilizados en entornos químicos incorporan, además, características especiales de seguridad para operación en zonas clasificadas ATEX y materiales compatibles con ambientes corrosivos o potencialmente reactivos.

En el exigente entorno farmacéutico, estos sistemas aseguran la precisión crítica en la dosificación de principios activos y excipientes. A lo largo del proceso de producción de medicamentos, proporcionan el nivel de exactitud y repetibilidad esencial para cumplir con las estrictas normativas GMP (Good Manufacturing Practices).

Las aplicaciones específicas comprenden, inicialmente, la mezcla precisa de componentes para formulaciones farmacéuticas. A continuación, permiten la dosificación exacta de principios activos potentes donde solo se aceptan márgenes de error mínimos. Por último, facilitan el control de peso en procesos de encapsulado o tableteado.

Los sistemas implementados en esta industria habitualmente incorporan, asimismo, capacidades avanzadas de registro y documentación. Por lo tanto, permiten demostrar cumplimiento con requisitos regulatorios, incluyendo 21 CFR Part 11 para registros electrónicos y firmas electrónicas.

El sector de procesamiento de plásticos utiliza sistemas gravimétricos para controlar con precisión la cantidad de resinas y aditivos. Durante la fabricación de productos plásticos, esta tecnología mantiene proporciones exactas entre polímeros base, colorantes, estabilizadores y plastificantes que determinan las propiedades finales del material.

Las aplicaciones específicas incluyen, por un lado, la dosificación precisa en procesos de extrusión para garantizar propiedades consistentes. Por otro lado, permiten el control exacto de mezclas maestras en procesos de inyección. Adicionalmente, facilitan la formulación precisa de compuestos técnicos con propiedades específicas.

Los beneficios para esta industria abarcan desde la reducción de desperdicios de materiales costosos hasta la consistencia cualitativa entre diferentes lotes de producción. En consecuencia, mejoran significativamente la eficiencia y rentabilidad del proceso.

En el ámbito constructivo, los sistemas gravimétricos proporcionan el control preciso necesario para la dosificación de cemento, aditivos y otros componentes críticos. A través de este control, garantizan que productos como morteros especializados, concretos técnicos o aditivos de rendimiento específico mantengan sus propiedades de diseño consistentemente.

Las aplicaciones particulares abarcan, principalmente, la dosificación exacta de componentes en plantas de hormigón premezclado. Además, permiten la formulación precisa de aditivos para modificar propiedades específicas del cemento. Igualmente, facilitan el control riguroso de proporciones en la fabricación de productos prefabricados.

Los beneficios específicos incluyen consistencia en características críticas como tiempo de fraguado, resistencia mecánica y comportamiento ante condiciones ambientales específicas. Por este motivo, son tecnologías cada vez más adoptadas en el sector de la construcción avanzada.

El sector minero implementa sistemas gravimétricos para medir con precisión el flujo de minerales en polvo y otros materiales. Durante los complejos procesos de separación, concentración y refinamiento, esta tecnología permite control exacto de flujos másicos en operaciones donde las propiedades del material pueden variar significativamente.

Las aplicaciones específicas incluyen, en primer término, el control preciso de reactivos en procesos de flotación selectiva. Seguidamente, permiten la dosificación exacta de aditivos en procesos de lixiviación. Por último, facilitan la medición rigurosa de concentrados en etapas de refinamiento.

Los beneficios abarcan desde optimización de consumo de reactivos costosos hasta mejora en recuperación de minerales valiosos. Como resultado, los sistemas gravimétricos contribuyen significativamente a la eficiencia económica y ambiental de las operaciones mineras modernas.

En el creciente sector del reciclaje, estos sistemas aseguran control exacto del flujo de materiales reciclables. A lo largo de diversas etapas del proceso de recuperación y transformación, esta precisión resulta fundamental para optimizar procesos donde la composición y características del material de entrada pueden presentar variabilidad significativa.

Las aplicaciones específicas comprenden, inicialmente, la dosificación controlada de aditivos regeneradores en procesos de reciclaje químico. Adicionalmente, permiten la medición precisa de componentes en la producción de materiales compuestos a partir de reciclados. Finalmente, facilitan el control exacto de flujos en sistemas de clasificación avanzada.

Los beneficios particulares incluyen capacidad para mantener especificaciones consistentes en productos fabricados a partir de materiales recuperados. En definitiva, esta característica resulta un factor crítico para su aceptación comercial y viabilidad económica a largo plazo.

Reproducir1

Reproducir2

Reproducir3